SOLUTION CASES 課題解決

Issue list 課題一覧

-

CASE 1

ポンプ更新による費用・納期に苦慮… -

CASE 2

APスラリーポンプによる現場環境の改善 -

CASE 3

ゲリラ豪雨によるポンプ冠水被害対策 -

CASE 4

高温用水中ポンプによる移送液の落水防止 -

CASE 5

液温100℃に対応した高温水中ポンプの提案 -

CASE 6

要部材質を変更した水中ポンプのご提案 -

CASE 7

防爆形水中ステンレスポンプの提案 -

CASE 8

高通過性の水中ポンプを提案

CASE 1

ポンプ更新による費用・納期に苦慮…

ポンプ更新による費用・納期に苦慮…

⽴軸ポンプの⽼朽化によるポンプ更新を検討していたが、構造上、イニシャル・ランニングの⾯での負担が⼤きく、納期⾯でも苦慮している。

水中ポンプ導入でコストダウン・工期短縮

水中ポンプへのリニューアルをご提案しました。水中ポンプは、⽴軸ポンプに⽐べて構造がシンプルで、シャフトの⻑さが短く、軸受箇所も少ないため、部品点数が⼤幅に減少します。その結果、以下のような改善が実現しました。

具体的な効果

- 購⼊費⽤の削減

- 必要部品が少ないため、製品⾃体のコストを抑えることが可能。

- 整備費の低減

- 部品交換やメンテナンス作業が簡易化され、ランニングコストを抑制。

- 納期の短縮

- 部品調達と製造期間を短縮。

さらに、水中ポンプはコンパクトな設計であるため、据付や運搬作業が容易になり、作業効率が向上しました。また、予備機を倉庫で保管する場合にも、省スペースで済むというメリットがあります。

CASE 2

APスラリーポンプによる現場環境の改善

既設陸上ポンプの液漏れが発生…

既設陸上ポンプの軸封部からの液漏れにより、現場が汚れ、清掃等の作業負担が増加していた。

APスラリーポンプで液漏れ問題を解決

陸上ポンプ「APスラリーポンプ」をご提案し、液漏れの問題を解決しました。

APスラリーポンプは、軸封部からの液漏れを抑える設計が施されており、以下の改善効果が得られました。

具体的な効果

- 現場環境の改善

- 液漏れによる汚れがなくなり、清潔で快適な作業環境を維持できるようになった。

- 清掃作業の削減

- 清掃にかかる⼿間や時間を⼤幅に削減。

これにより、現場の作業環境と業務効率の両⾯で⼤きな改善を達成しました。

CASE 3

ゲリラ豪雨によるポンプ冠水被害対策

ゲリラ豪雨でポンプが故障し、運用が困難に…

ゲリラ豪⾬にて陸上ポンプが冠水して故障し、設備運⽤に⽀障をきたす事態が発⽣していた。

水陸両用ポンプで冠水リスクを低減

水陸両⽤の槽外型水中ポンプを提案し、冠水時における設備運⽤リスクの低減を実現しました。このポンプは、水中での使⽤を前提とした設計を陸上⽤にも応⽤した機種で、以下の改善効果が得られました。

具体的な効果

- 耐冠水性の向上

- 冠水してもポンプが故障せず、安定した運⽤が可能になった。

- リスクの軽減

- ゲリラ豪⾬発⽣時のトラブルリスクを⼤幅に低減。

- 運⽤コストの削減

- 冠水による故障対応や修理費⽤の削減。

これにより、突発的な気象条件にも対応できる、より安全で安定した設備運⽤を実現しました。

CASE 4

高温用水中ポンプによる移送液の落水防止

移送液の吸い込み不良が頻発…

既設⾃吸式陸上ポンプを使⽤しているが移送液の温度が⾼いため、吸い上げた際に蒸気となりやすくなり、吸い込み不良(落水)が頻発している。

自吸式陸上ポンプを高温用ステンレス 水中ポンプに変更

⾼温⽤水中ポンプを採⽤することで吸い込み不良(落水)を防⽌しました。水中ポンプは吸い込み時に蒸気が発⽣しにくいため、安定した液移送が可能となります。また、⾼温の蒸気により、ケーブルの劣化も懸念された為、ケーブルを保護する専⽤のホースを取り付け、耐久性を向上させました。

具体的な効果

この提案により、運⽤の安定性と設備の⻑寿命化を実現し、安⼼して使⽤できる環境を提供しました

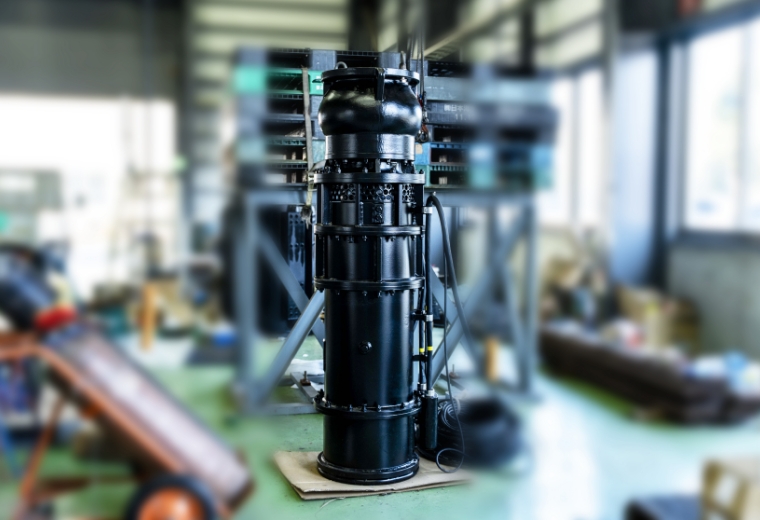

CASE 5

液温100℃に対応した高温水中ポンプの提案

高温液に耐えるポンプの維持管理が課題…

90℃を超える⾼温液の移送に対応するため⽴軸ポンプを使⽤していたが、⽼朽化が進み、維持管理に⾼いコストと⼿間がかかっていた。90℃以上の液温に適応しつつ、効率的な運⽤を実現できるポンプが必要だった。

水中ポンプ導入でコストダウン・工期短縮

⾼温液対応のステンレス製100℃仕様水中ポンプを提案しました。この製品は、以下の特⻑を備えています。

具体的な効果

- ⾼温液対応

- 100℃までの液温に対応可能な構造。⾼温環境下での安定した稼働を実現。

- 耐久性の向上

- ステンレス材質を採⽤することで、腐⾷耐性が向上し、⻑期間にわたる使⽤が可能。

- ランニングコストの削減

- ⽴軸ポンプに⽐べて部品点数が少なく、メンテナンス費⽤を削減。

またセンターフランジ設計を採⽤することで、吊り下げた状態で設置が可能となり、設置性も向上しました。ステンレス製100℃仕様水中ポンプは、複数の現場で導⼊され、いずれも⾼い評価をいただいております。弊社では80℃を超える⾼温液移送における最適な解決策の⼀つとして、多くのお客様に採⽤いただいています。

CASE 6

要部材質を変更した水中ポンプのご提案

腐食対策をしたいがオールステンレスは予算オーバー…

液質から腐⾷を考慮するとオールステンレスの水中ポンプを採⽤したいと考えているが、⾼価となるため、予算に合わない。

部分的なステンレス化でコストを抑えて課題解決

腐⾷が進行しやすいポンプ部のみをステンレス製に変更することで、耐久性を確保しつつ、コスト削減を実現しました。これにより以下の効果が得られました。

具体的な効果

- コスト削減

- オールステンレス仕様に⽐べ、必要な部分にのみ⾼価な材質を使⽤することで予算内での改善を可能にしました。

- 耐腐⾷性の確保

- 腐⾷が特に進みやすいポンプ部をステンレス製にすることで、液質への適応力を⾼め、ポンプの寿命を延ばしました。

アイムならではの幅広いカスタマイズ対応を活⽤し、ユーザーの特定の要件に応じた最適な仕様を実現しました。これにより、予算を抑えながら耐久性と機能性を両⽴し、ユーザーのニーズに応える最適なソリューションを提供しました。

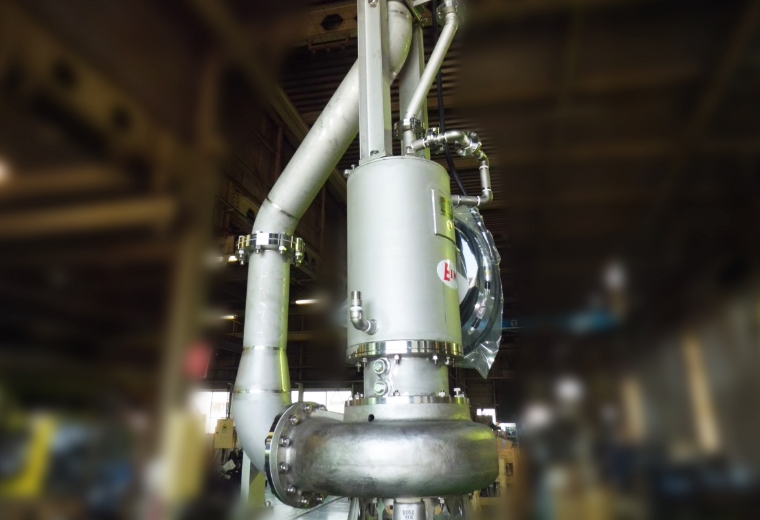

CASE 7

防爆形水中ステンレスポンプの提案

腐食によるポンプ故障が多発し、維持が困難…

某製油会社の危険エリアに設置された安全増防爆形⽴軸ポンプでは、材質に鋳鉄が使⽤されていたため、腐⾷による故障が頻発。この結果、修理や交換に多⼤なランニングコストがかかり、設備運⽤の効率性と経済性に課題が⽣じていた。

耐食性を備えた防爆形水中ポンプで運用効率UP

防爆形水中ステンレスポンプによる課題解決を提案しました。このポンプの特⻑は以下です

具体的な効果

- 耐⾷性の向上

- 材質にSCS(ステンレス鋳物)を採⽤し、鋳鉄製に⽐べて腐⾷への耐性が⼤幅に向上。また、Oリング・パッキン類にフッ素ゴムを使⽤することにより、腐⾷による故障リスクを軽減し、耐久性を⾼めることができました。

- ランニングコストの削減

- 水中ポンプは⽴軸ポンプと⽐べて部品点数が少なく、メンテナンスが容易でランニングコストの削減につながります。

- 安全性の確保

- 防爆構造により、危険エリアでの使⽤に適合し、⾼い安全性を確保。

この提案により、設備の安定運⽤とコスト削減を同時に実現し、お客様から⾼い評価をいただきました。

CASE 8

高通過性の水中ポンプを提案

クラゲ被害を抑制したい…

海水取水設備で使⽤されている既設⽴軸ポンプでは、取水時にクラゲが詰まる問題が頻発し、稼働効率の低下や⾼額なメンテナンス費⽤が発⽣。このため、詰まりを防ぎつつ、効率的にクラゲを移送できるポンプが求められていた。

異物通過径の大きな機種でクラゲ等の詰まりを削減

詰まり問題を解決するため、弊社では異物通過径の⼤きな機種を複数ラインナップしています。その中でも、横型水中サンドポンプを提案しました。

具体的な効果

- 異物通過能力の向上

- ⼤きな異物通過径により、クラゲなどの浮遊物を効率的に移送可能。詰まりの発⽣を⼤幅に軽減しました。

- 水⾯浮遊物の回収

- 吸い込み⼝が横向きに設計されているため、設置⽅法を⼯夫すれば水⾯近くの浮遊物を容易に回収でき、クラゲ取水に特化した性能を発揮します。また、海水による腐⾷を考慮して電蝕防⽌板・重防⾷塗装を行い耐久性を向上させました。提案した1号機が⾼い評価を受け、結果として残り10台以上の設備すべてを横型水中サンドポンプに更新することになりました。

この更新により、メンテナンス頻度と費⽤の削減、運⽤効率の向上を実現しました。